三科针对此次江苏某金属制品变频器节能改造案例除了采用变频调速让电机达到理想工作转速外,在提高球磨机的研磨效率所取得的节能效果也很好。由于球磨机在设计时,都考虑到保证电动机的最大输出转矩,而实际生产过程中,往往达不到最大输出转矩,电动机处于轻载(不满载)工作状态,其功率因数和效率都较低。这时可通过变频器的节能运行功能,通过降低变频器的输出电压,自动调整与生产实际需要相匹配的输出转矩,达到提高电动机的功率因数和效率而节能的目的。

另外,由于变频器一般为“交-直-交”电压源型变频器,中间直流环节有大的滤波电容的存在,可以大大提高变频器输入端的电网侧功率因数,降低传输电流,从而降低电能在线路中的传输损耗。不但具有节能效果,而且可以降低供电系统的容量,减少设备投资。或在同样的电网容量下,允许安装更多的球磨机设备。

客户现场共150台球磨机,每台电动机功率22kw,运行一个月(30天),频率运行到45HZ(满足设备加工工艺需求的转速),每天运行20小时计算,电费1元每度 球磨机工频正常运行时实测电流为49A,功率因数按0.8,所以工频时: 球磨机一个月的有功功率:W1=1.732*380*49*20*30*0.8=1547.9923kw;视在功率为:W2=1.732*380*49*20*30=1934.9904kw。则粗算工频运行时每个月电费为1934.9904千元。

经过变频改造后,实测运行时电流为39A,功率因数按0.9, 则:球磨机一个月的有功功率:W3=1.732*380*39*20*30*0.9=14246.2560kw;视在功率为:W2=1.732*380*39*20*30*=1540.0944kw 则粗算变频改造后的电费为1540.0944千元。

如此每台每月节省电费约为:1934.9904-1540.0944=394.896元 ,150台每月共节约的电费为394.896*150=59234.4元。相比工频运行,变频节电率为394.896/1934.9904=20.4%,这是针对球磨机行业实际测量数据后估算值,节能范围在20%以上。然而球磨机行业应用的都是大功率电动机,能耗大,经过改造后节能有所改善。

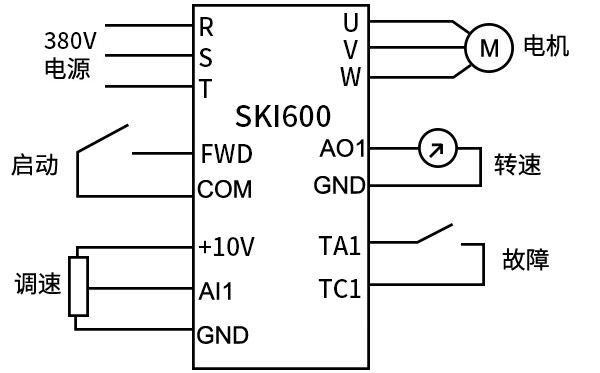

三科专注于工业控制领域变频技术产品的研发、生产和销售。公司主导产品三科SKI系列变频器拥有自主知识产权,已获得多项专利技术。可按行业应用需求,进行非标功能添加,满足客户特殊工艺需求;支持变频器软件非标参数固化,有效简化客户设备调试过程。

本文标签: 变频器